Преимущества безотвальной почвообработки на примере эксплуатации глубокорыхлителей линейки РВН

Уважаемые читатели, Научно-Технический Выставочно-Консультационный Сельскохозяйтвенный Центр «Полевой Практикум» совместно с журналом «АгроМера.Юг» предлагает вашему вниманию цикл статей, посвященных эффективным отечественным сельхозорудиям и технологическим решениям под редакцией научных сотрудников, ведущих инженеров заводов и специалистов Центра. Эти материалы несут информационно-ознакомительный характер и мы, со своей стороны, надеемся, что они будут вам интересны и полезны. Специалисты Центра всегда готовы как помочь в приобретении орудий, так и поделиться отзывами, замерами и другой информацией по обозреваемым орудиям.

Центр Инжиниринга и Трансфера, Азово-Черноморский инженерный институт ФГБОУ ВО ДГАУ в г. Зернограде.

Хижняк Владимир Иванович, директор ЦИиТ, к.т.н. доцент кафедры «Технологии и средства механизации агропромышленного комплекса».

Щиров Владимир Владимирович, главный конструктор ЦИиТ.

Кормильцев Юрий Геннадиевич, генеральный директор ООО «Научно-исследовательская производственно-внедренческая фирма «Тензор-Т».

Введение.

Применение технологий земледелия, основанных на заделке растительной массы в почву, позволяет при относительно невысоком уровне использования пестицидов обеспечить эффективную борьбу с сорняками, вредителями и возбудителями болезней. Однако, давно отмечено, что применение классической системы возделывания с избавлением от стерни и мортмассы приводит к интенсификации проявлений как водной, так и ветровой эрозии, которая механически уничтожает наиболее плодородную часть почвы.

В особо неблагоприятных условиях удаление стерни и поверхностное рыхление доводят годовое значение потерь до 5 т/га. Так по некоторым данным ежегодно в мире под воздействием эрозии теряется до 75 миллиардов тонн плодородной сельскохозяйственной почвы.

Кроме того, удаление растительных остатков с поверхности поля приводит к постепенному снижению уровня гумуса, что неприемлемо, так как сокращение содержания этого вещества в почве на 0,1 % понижает её способность к влагоудержанию на 0,5-0,6%, пористость на 1% и увеличивает насыпную плотность на 0,01…0,02 кг/дм3.

Стремление к решению этих проблем, в сочетании с попытками снижения трудо- и энергоемкости процессов растениеводства, привело к все постепенному распространению нулевых технологий, основанных на принципиальном отказе от любых почвообработок (за исключением раскрытия борозд при посеве). Наличие растительных остатков на поверхности поля сокращает вероятность проявления водной и ветровой эрозий, снижает потери почвенной влаги испарением и степень промерзания почвы в холодное время года, способствует накоплению органического вещества и т.д.

С другой стороны, для технологий no-till характерны достаточно серьезные недостатки, такие, например, как:

– резкое горизонтальное расслоение почвы по плотности, влагообеспеченности и содержанию питательных веществ;

– снижение пористости почв;

– возрастание засоренности полей и численности и токсичности грибков;

– отсутствие возможности внесения основных доз минеральных удобрений;

– затрудненные условия работы посевных агрегатов и др.

Адептами применения нулевых технологий предполагается, что все эти недостатки при активном применении пестицидов компенсируются их плюсами, в первую очередь связанными с наличием растительных остатков на поверхности поля. При этом давно установлено, что большинство перечисленных недочетов могут быть устранены за счет применения безотвальных систем обработки почвы. Более того, как отечественными, так и зарубежными конструкторами разработан и внедрен в производство разнообразный и многоуровневый комплекс орудий именно для безотвального метода.

В настоящее время одной из наиболее перспективных групп безотвальных орудий считаются плуги-глубокорыхлители или чизельные плуги.

Достоинства безотвальной обработки почвы.

Для современного этапа развития сельскохозяйственного производства характерно отсутствие понимания необходимости целостного подхода к интенсивным технологиям обработки почвы, да и к обработке почвы вообще.

Тем не менее, именно своевременная и главное рациональная почвообработка способствует:

– оптимизации физического состояния обрабатываемого слоя;

– получению рационального соотношения между его некапиллярным и капиллярным объемами;

– оказывает существенное влияние на водно- воздушный, тепловой и питательный режимы;

– влияет на динамику физических, химических и биологических процессов не только в пахотном, но и в значительной части подпахотного слоев.

Рациональные технологии возделывания продукции растениеводства должны опираться на применение почвозащитных и энергосберегающих систем, обеспечивающих защиту от эрозии и эффективную борьбу с засухой. Такой подход особо актуален для южных и юго-восточных регионов Российской Федерации, включая Ростовскую, Волгоградскую и Астраханскую области, Ставропольский и Краснодарский край, Республику Калмыкия и др.

В таких условиях эффективной операцией, позволяющей рационально использовать влагу осадков поздне-осеннего, зимнего и ранне-весеннего периодов, бороться с проявлениями как ветровой, так и водной эрозии, а также частично сдерживать развитие сорной растительности, считается глубокое безотвальное рыхление почвы при помощи чизельных плугов (глубокорыхлителей), сочетающее в себе плюсы как нулевой, так и интенсивной технологий возделывания.

Кроме прочего, включение этой операции в технологический цикл позволяет восстановить структуру почв, подвергающихся многократному уплотняющему воздействию ходовой части тракторов, сельскохозяйственных машин и автомобилей. В конечном счете, все это позволяет повысить влагонакопление и содействует росту эффективного использования биологического потенциала культурных растений.

Конструктивные особенности.

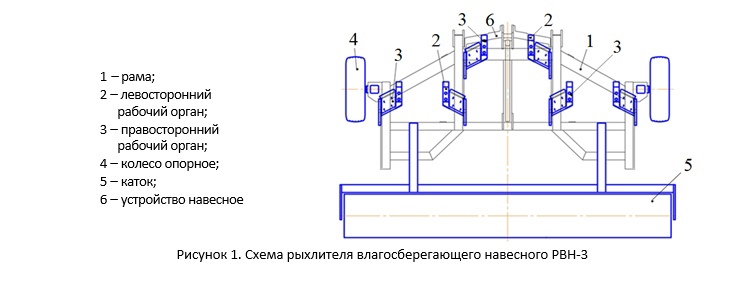

Блочно-модульное расположение рабочих органов на раме орудия на сегодняшний день видится одним из наиболее перспективных решений для глубокорыхлителей. При этом каждый блок содержит продольно расположенные пары рабочих органов (так, что их стойки располагаются в одной продольно-вертикальной плоскости), а каждый модуль – поперечно расположенную пару блоков (рисунок 1).

Проведенный анализ технологического процесса чизельного плуга с блочно-модульным размещением рабочих органов показал, что такое расположение стоек рабочих органов обеспечивает снижение энергоемкости операции рыхления и позволяет в 1,5-2,0 раза сократить количество открываемых борозд, при этом сохранив больше стерни на поверхности поля и, соответственно, уменьшив степень проявления ветровой эрозии и потери влаги через открытые борозды.

В совокупности с относительным приращением «подрыва» почвенного пласта на 37…47% это способствует повышению эффективности накопления и сохранения влаги в почве.

Предложенная компоновка рабочих органов реализована в конструкции семейства влагосберегающих рыхлителей (рисунок 1), разработанных в Азово-Черноморском инженерном институте ФГБОУ ВО Донской ГАУ в партнерстве с ООО «Таганрогсельмаш». При этом модельный ряд обеспечивает загрузку тракторов различных тяговых классов от 1,4 до 8.

Испытания.

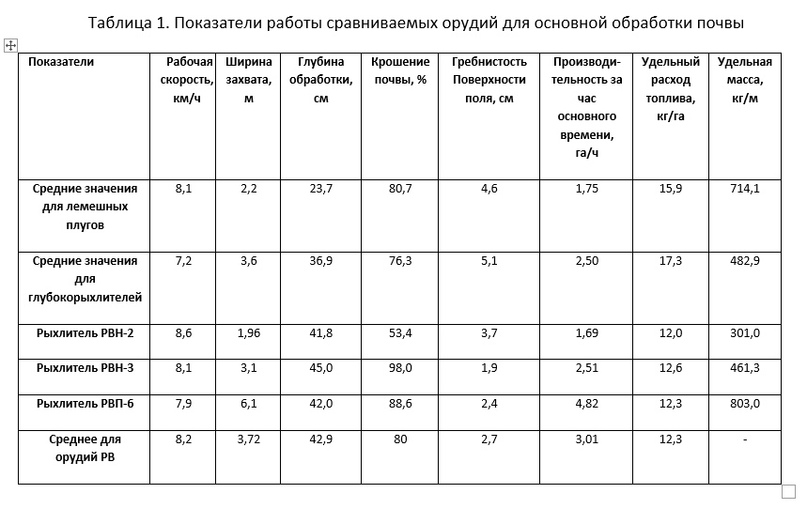

В период с 2014 по 2018 годы рыхлители РВН-2, РВН-3 и РВП-6 предложенной конструкции прошли испытания на ФГБУ «Северо-Кавказская государственная зональная машиноиспытательная станция», отдельные результаты которых представлены в таблице 1. Кроме того, для возможности сравнительной оценки показателей работы орудий в таблице также представлены средние значения показателей работы других глубокорыхлителей и отвальных плугов, проходивших испытания на МИС страны в период с 2000 по 2015 годы.

При этом следует отметить, что в силу конструктивных особенностей приведенная масса прицепного рыхлителя РВП-6 была существенно больше, чем у остальных, навесных орудий. В связи с этим сравнительный анализ по этому показателю в дальнейшем не проводился.

Данные таблицы 1 позволяют заключить, что предложенное расположение рыхлящих рабочих органов типа «Параплау» позволяет существенно снизить энергоемкость процесса обработки почвы. Это выражается в том, что при глубине хода рабочих органов на 6 см больше, чем у чизельных плугов-аналогов, испытываемые рыхлители обеспечили увеличение рабочей скорости агрегатов в среднем на 13,9%, при этом расход топлива в среднем снизился почти на 29%.

Одновременно рыхлители обеспечили высокое качество обработки почвы: её крошение примерно равно аналогичному показателю для лемешных плугов и в среднем на 5% выше этого же показателя для «классических» чизелей, а гребнистость поверхности поля после рыхлителей ниже в 1,7…1,9 раза. Степень сохранности стерни (в таблице не отражена) составила около 65…70%, что соответствует показателям работы наиболее перспективных из чизельных плугов-аналогов.

В целом проведенное исследование позволяет сделать ряд выводов:

1. Предложенная блочно-модульная конструкция влагосберегающих рыхлителей позволила обеспечить сочетание снижения энергозатратности процесса глубокого рыхления почвы и роста показателей качества его реализации.

2. Поперечное попарное расположение рабочих органов типа «Параплау» позволило увеличить степень крошения почвенного пласта примерно на 21%, в сравнении с показателями работы «классических» чизельных плугов. Низкое значение показателя крошения почвы плугом РВН-2 объясняется тем, что в его конструкции использована всего одна поперечная пара рабочих органов. Интенсивное крошение почвы способствует формированию оптимального водо-воздушного режима – складываются условия для накопления влаги, проницаемости почвы воздухом и насыщения её воздушным азотом. Помимо прочего, активная деформация почвенного слоя приводит к нарушению контакта с ним корней сорных растений, что в свою очередь способствует повышению эффективности борьбы с корнеотпрысковыми сорняками. Одновременно увеличение поперечного расстояния между рабочими органами в парах способствует снижению вероятности их забивания мортмассой.

3. Установлено, что парное в продольном направлении расположение рабочих органов позволило снизить количество открываемых борозд, тем самым обеспечив высокую сохранность стерни, снизив гребнистость поверхности поля (на 41…47% по сравнению с плугами-аналогами) и сократив потери влаги через открытые борозды.

4. Уменьшение числа повторно обрабатываемых участков почвы, а также движение заднего из продольной пары рабочего органа по открытой борозде позволяют снизить непроизводительные потери энергии, благодаря чему удельный расход топлива снижается на 20-27% в сравнении с аналогичным усредненным показателем для классических чизельных и лемешных плугов.

Шлейфы и приспособления к глубокорыхлителям РВН и РВП.

Эффективность работы глубокорыхлителя можно повысить за счет применения шлейф-катков. Остановимся подробнее на применяемых разновидностях, их особенностях и аспектах эксплуатации на примере возможных шлейфов к линейке рыхлителей РВН:

Трубчатый каток.

Общий диаметр катка – 570 мм, при этом диаметр рабочей части трубы 42 мм.

Каток предназначен для разрушения почвенных комков, выравнивания и обратного уплотнения верхнего слоя почвы после прохода основных рабочих органов. Каток меньше склонен залипанию и забиванию при работе на влажных почвах.

Представляет собой два катка закреплённых на одной раме (для РВН-2 – один каток). Для лучшего крошения почвы и выравнивания поверхности поля трубы катка установлены по винтовой линии. Степень воздействия катков шлейфа на почву устанавливается при помощи группы отверстий в боковинах рамы.

Планчатый каток.

Общий диаметр 570 мм. Рабочая часть – планки, сечение 60х8 мм.

Хорошо разравнивает гребнистую поверхность поля после прохода основных рабочих органов. За счёт того, что планка входит в почву ребром каток лучше раздавливает почвенные комки. При повороте катка происходит проворачивание планки относительно поверхности поля. Почва захватывается планкой и подбрасывается назад по ходу движения и в сторону, это способствует более качественному выравниванию микрорельефа поля.

Представляет собой два катка закреплённых на одной раме (для РВН-2 – один каток). Для лучшего крошения почвы и выравнивания поверхности поля планки катка установлены по винтовой линии. Степень воздействия катков шлейфа на почву устанавливается при помощи группы отверстий в боковинах рамы.

Зубчатый каток.

Общий диаметр одного катка 500 мм. Рабочая часть катка – зубья, установленные по винтовой линии. Шлейф состоит из двух катков, расположенных друг за другом. Зубья заднего катка перемещаются между зубьями переднего, это приводит к самоочищению катков от налипшей почвы и лучшему разрушению крупных почвенных комков и пожнивных остатков.

Двойной шлейф-каток разбивает глыбы и комья, интенсивно перемешивает поверхностный слой и «вычесывает» корневища сорняков. За счёт высоких зубьев рыхлит слой почвы на глубину до 12 см.

Степень воздействия зубчатых катков шлейфа на почву устанавливается при помощи группы отверстий в боковинах рамы. Заглубление переднего катка относительно заднего устанавливается винтовой тягой.

Клиновой каток.

Диаметр катка 500 мм. Рабочая часть – кольцо с ребром «Т-образный». Шлейф состоит из двух катков, расположенных друг за другом. Кольца заднего катка перемещаются между кольцами переднего, это приводит к самоочищению катков от налипшей почвы и лучшему разрушению крупных почвенных комков.

Катки ребром раздавливают глыбы и комки, а цилиндрической поверхностью кольца происходит обратное уплотнение верхнего слоя почвы.

Степень воздействия катков шлейфа на почву устанавливается при помощи группы отверстий в боковинах рамы. Заглубление переднего катка относительно заднего устанавливается винтовой тягой.

Таким образом, с учетом стоящих перед фермером задач и типа почвы можно подобрать шлейф, наиболее эффективный в хозяйстве.

Другим полезным элементом может стать установленное на рыхлитель приспособление для внесения минеральных удобрений.

Приспособление для внесения удобрений ПВУ.

Приспособление ПВУ предназначено для работы совместно с рыхлителями, представляет собой бункер с дозирующей системой и приводным колесом. Удобрения вносятся под каждый рабочий орган, обеспечивая внутрипочвенное внесение минеральных удобрений (туков и их смесей) в гранулированном, порошкообразном и кристаллическом видах.

Использование приспособления ПВУ позволяет совмещать основную безотвальную обработку почвы на глубину 30-50 см с заделкой удобрений на глубину 13-20 см, соответственно.

На приспособлении ПВУ для дозирования твердых минеральных удобрений и их транспортировки к заделывающим органам, используются пружинно-шнековые дозаторы транспортеры. Они отличаются точным дозированием удобрений и равномерной подачей удобрений в почву.

Выводы:

Рыхлители предназначены для углубления пахотного горизонта по отвальным и безотвальным фонам, а также для основной безотвальной обработки почв без оборота пласта. В сочетании с дискованием они позволяют эффективно заменить отвальную обработку почвы. Диапазон глубины обработки –20…50 см. При этом длина пожнивных остатков не должна превышать 40 см.

Рыхлители обеспечивают разрушение плужной подошвы и качественное рыхление почвенного горизонта на требуемую глубину. Благодаря оригинальной расстановке рабочих органов на раме, интенсивное рыхление почвы происходит без выноса нижних слоёв почвы на поверхность поля и при минимальном воздействии на поверхностный слой почвы. После прохода орудия на поверхности поля остаётся меньше борозд от воздействия стоек рабочих органов, что уменьшает потери влаги и затраты на выравнивание почвы. Каток разрушает почвенные комки, образованные проходом стоек, выравнивает и уплотняет верхний слой почвы. Орудие способствует уничтожению многолетних корнеотпрысковых сорняков.

Рабочие органы позволяют снизить общее тяговое сопротивление орудия и сократить удельный расход топлива до 11…12 кг/га, а также повысить степень рыхления почвы за счёт более развитой поверхности стойки.

Эффективность применения данных орудий подтверждена испытаниями на МИС, а также многолетним опытом эксплуатации в хозяйствах разных регионов России.

«Имея значительный опыт использования глубокорыхлителей РВН в своем базовом хозяйстве и партнерских, мы видим их высокую эффективность и явные результаты. Это орудия находит применение на любой земле и вписывается практически в любую технологию, что делает его отличным помощником для любого фермера», – отмечает генеральный директор ООО НТВК СХЦ «Полевой Практикум» Яненко С.В.

Заказать звонок

Whatsapp

Telegram

VK